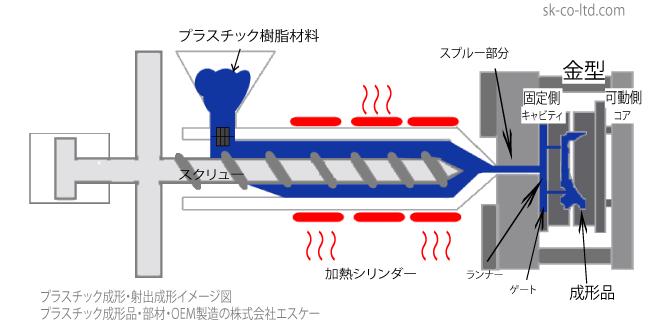

ゴム樹脂の代表的なプレス成形がタイ焼き機のような仕組みであれば、射出成形とはプラモデルの枠付きが射出成形そのものになります。 それが、工業用品たとえば自動車のパーツであったり、形状の異なる小さなパーツであったり、プラモデルのように異なるパーツの組合せで一つの製品が完成するなど、世の中のプラスチック成形品の ほとんどが射出成形といわれる成形方法でできています。

Mail:info@sk-co-ltd.com

メールは24時間受付

ゴム樹脂の代表的なプレス成形がタイ焼き機のような仕組みであれば、射出成形とはプラモデルの枠付きが射出成形そのものになります。 それが、工業用品たとえば自動車のパーツであったり、形状の異なる小さなパーツであったり、プラモデルのように異なるパーツの組合せで一つの製品が完成するなど、世の中のプラスチック成形品の ほとんどが射出成形といわれる成形方法でできています。

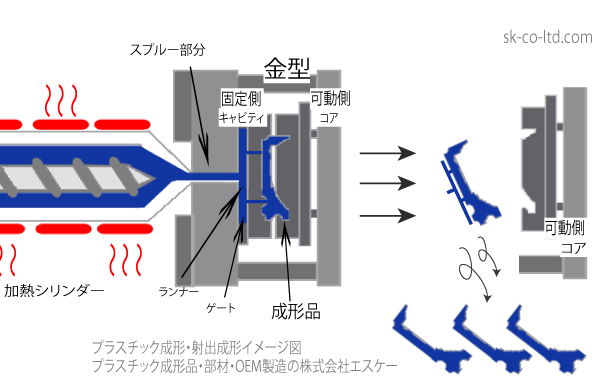

ちょうどプラモデルの部品を取り外したもの(不要部分)がランナーと呼ばれます。

プラスチック樹脂を溶かしたものシリンダー(加熱筒)内のスクリューによって可塑化し、高圧そして高速で金型に充填させ冷却後、固化したものを取り外し製品が成形されます。

プラスチック製品の良い所は熱可塑で大きな形状の凹凸パーツから小さなパーツまでの組合せパーツが可能、そして異形状部品の製造の大量生産が可能。というところが主にあげられます。

ちょうどプラモデルの部品を取り外したもの(不要部分)がランナーと呼ばれます。

プラスチック樹脂を溶かしたものシリンダー(加熱筒)内のスクリューによって可塑化し、高圧そして高速で金型に充填させ冷却後、固化したものを取り外し製品が成形されます。

プラスチック製品の良い所は熱可塑で大きな形状の凹凸パーツから小さなパーツまでの組合せパーツが可能、そして異形状部品の製造の大量生産が可能。というところが主にあげられます。

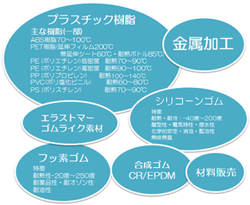

大きく分けて熱可塑性と熱硬化性樹脂と分類されます。多くの樹脂は熱可塑性樹脂で、その特徴は、熱可塑=熱によって何度も溶ける(再利用できる)のが利点としてまずあげられます。 そして熱可塑性樹脂の特徴は材料が熱により溶けるため生産効率が他の熱硬化樹脂と比べると、良いことがメリットです。世の中に出回っている製品のほとんどが樹脂製のため、簡単に生産ができる=安価というイメージもつきやすいですが特殊材料や形状、必要数によってもことなります。また透明樹脂な素材などの場合何度も繰り返すと、ロットにより色の変化による問題が生じる場合もございます。弊社にかかわらず他でご依頼をされる際もこのような事を念頭に置いておくと、事前にトラブル回避ができるかもしれません。

弊社ではそのようなトラブルや誤解等を事前に防ぐためにもお客様のご要望をしっかりお伺いしております。ぜひ弊社もその加工業者探しの1社に加えていただけますと幸いでございます。(m__m)

製品を製造するための金型の取り数についても、一つの金型に対して、製品の形状・大きさ、パーツ(製品)の種類をどれだけ取るかによっても変わります。 お客様の設計プランに基づき、金型設計から価格を抑えたプランのご案内・品質・納期スケジュール管理し、試作→量産の流れをスムーズにかつトータル的にサポートいたしております。

また、成形後の他の部品と組み合わせたり、印刷、パッケージ、梱包、発送など、成形後のさまざまな作業にも対応いたします。

ちなみに熱硬化性樹脂の例を挙げてみたいとおもいます。

接着剤 一般電気絶縁材料などの【フェノール樹脂】、化粧板・繊維加工品などの【メラミン樹脂】、繊維加工・食器・機械部品などの【ユリア樹脂】、FRP成形品・塗料などの【不飽和ポリエステル樹脂】、接着剤・電気絶縁材料のなどの塗料の材料【エポキシ樹脂】、シリコーン樹脂・ウレタン樹脂などが熱硬化性樹脂になります。 熱硬化性樹脂は耐熱性・機械的強度に優れた素材になります。金属より軽いため、家電や自動車部品・工業用部材等幅広く活躍しています。 確かにそうですよね。家電が熱により溶けてしまって変形してしまっては、気がかりなことが増えてしまいますね。